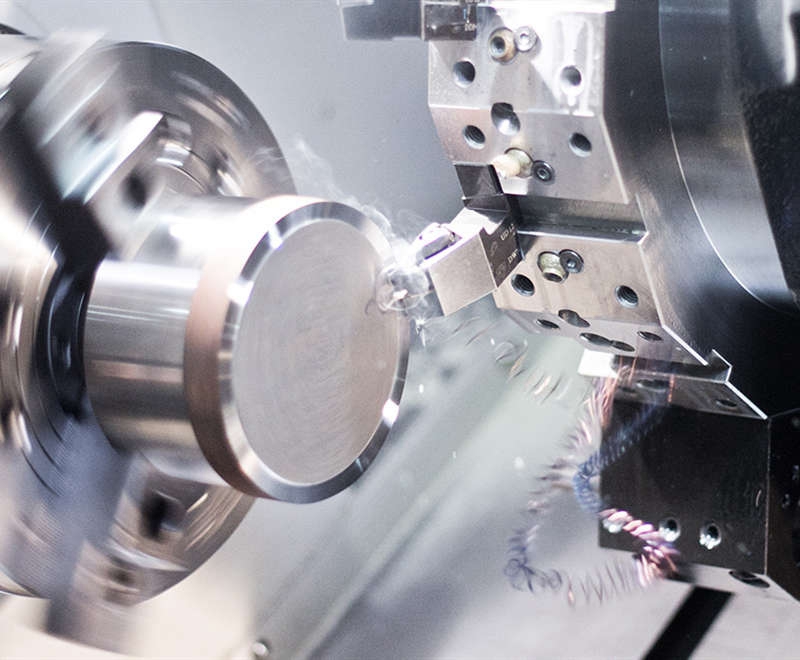

鈦合金cnc加工攻絲過程的改進

標準絲錐的結構。標准直槽絲錐分為I錐、n錐,I錐的切削部分為4個螺距的長度。夾角為30°,前角7。 =7°±1°,後角a,,=10°±1°,標准直槽絲錐結構如圖4所示。 I錐的切削量占到總切削量的60%,n錐的切削部分為2個螺距的長度,切削量占到總切削量的40%。

絲錐的結構的改進。在加工鈦合金A/2.5mm螺紋孔時,標准直槽絲錐磨損快,易折斷,又無法取出,致使工件報廢。為了增加絲錐的剛性提高耐用度,使絲錐受力及切削量更合理,將絲錐結構進行改進。 a.增大後角a"«15°使刀具鋒利於出屑,減少材料回彈,防止金屬材料與絲錐後刀面粘接。b.減小前角>。0°,絲錐增加剛性。如圖5所示,通過改製絲錐,不但節約工作時間約2.5倍,而且可加工零件的數量增加3~4倍。具體對比數據如表2所示。

切削液的選擇。加工過程切削用絲錐在工件預製孔內切出內螺紋時應加註切削液,以減少絲錐的磨損,提高螺紋的質量。經過多年的經驗總結出在不同的材料上應選用不同的切削液,如表3所示。經過多次的試驗比較,針對鈦合金材料的鑽削和攻絲時,使用豆油做潤滑劑和冷卻效果最好

工件質量檢定

使用專用檢測工裝,如圖6所示,分別對3種工藝方法加工批量零件,進行檢測。對比使用不同工藝方法產品的合格量,統計分析數據如表4所示,確定鉗工使用鑽孔攻絲兩用鑽模加工的零件為最優工藝方法。

工藝改進後加工效果對比

經過實際生產,改進後的工藝方法得到充分驗證,優化後鑽頭與絲錐的結構角度在零件上應用良好,不但降低了生產成本,生產效率也得到極大提高,這套鑽孔、攻絲組合鑽模已申請國家發明專利,工裝及加工方法已正式納入藍圖工藝,投人使用以來,已加工鈦合金零件3,500件,節約加工成本大約85萬元,生產效率提高十倍以上,質量完全達到工藝設計要求,沒有產生超差報廢產品,完全滿足批生產要求。

結論

(1)通過依次更換快換鑽套和快換攻絲導套,達到精確的控制各螺紋孔位置與軸線的垂直向心。

(2)鈦合金材料鑽削時,將鑽心尖適量磨偏,以適當加大底孔直徑;後角a"加大,以改善散熱條件,避免粘刀;減小主切削刃前角7。,增加刃口的強.

(3)鈦合金材料攻絲時,增大絲錐後角a。 ===15°使刀具鋒利於出屑,減少材料回彈,防止金屬材料與絲錐粘接;減小前角7產〇°,絲錐增加剛性。

(4)針對鈦合金材料的鑽削和攻絲時,使用豆油(不是提純豆油)潤滑和冷卻效果最好。

(5)這套鉗工鑽攻專用工裝結構設計合理,操作便捷,加工方法容易掌握,便於推廣,既保證了斜向M2.5mm螺紋孔的加工位置精度,又適用於不同等級技術工人操作,滿足了批生產要求。